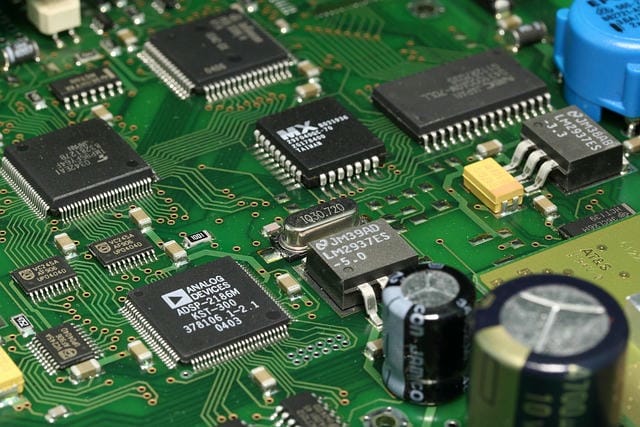

電子機器の発展を支えるもののひとつに、精密な回路構成を可能にした基礎部品が挙げられる。それは電子部品の設置や信号の伝達を担う重要な役割を果たし、多くの電気製品や産業用機器、自動車や情報通信機器などあらゆる場面で使われている。その大きな役割のひとつとして、金属箔等を基材に接着し、そこに回路となるパターンを加工することで導電性と絶縁性を両立させ、複雑な電子部品同士の接続や動作を正確に再現している点が挙げられる。製造現場では複雑な工程と高い精度が求められるが、その背景には市場の要求専門性と量産効果の両立が大きく関わっている。半導体の進歩によって回路構成は一層高密度かつ小型化され、部品配置や配線設計にも高水準の技術的配慮が必要となった。

電子機器の高性能化・省エネ化の流れの中、回路基板に使用される素材も、ガラスエポキシや紙フェノール系樹脂など複数あり、用途やコスト、用途、耐熱性や絶縁性能に合わせて選定されている。こうした材料は、高温多湿環境や薬品・外的衝撃にも一定の耐性を求められる場合が多く、厳密な品質管理が導入されている。大手の製造元や部品供給者だけでなく、国内外には多様なメーカーが存在している。量産品から精密な試作品に至るまで、それぞれが持つ独自のノウハウを駆使し、発注側の要求に応えている。発注側の要求仕様には、使用する機器の形状やサイズ、周波数帯、電力容量などが詳細に示され、場合によっては1枚ごとに形状が異なるオーダーメイド品となることも少なくない。

国内では徹底した品質マネジメント体制により、歩留まりや納期、保守性が重視されている。一方で、国外メーカーとのグローバルな競争も激化し、コスト低減や生産効率向上に向けた設備投資や自動化技術の導入が急速に進められている。プリント基板はシングルタイプ(片面)、ダブルタイプ(両面)、さらには複数の層を積層した多層構造から構成されている。単層から多層の違いは、設計する配線の密度や電磁特性、ノイズ対策の要不要など機能的な観点から判断される。多層構造のタイプは、主に大電流を扱う産業用途や小型・高性能が求められる精密機器に多用される。

複数層の接続にはスルーホールという貫通孔が利用され、部品配置の自由度が飛躍的に向上し、実装密度の厳しい要件にも応える基盤技術となっている。開発時には、回路設計の正確さが厳しく問われる。設計は専門ソフトウェアを駆使して電子部品の配置や配線パターンを設計し、微細な配線の重複や信号の干渉を徹底的に排除する必要がある。特に高速信号や高周波帯域を利用する通信系、あるいは高耐圧動作を要する電源回路などで問題が発生しやすく、正確な回路解析とシミュレーションの実施が不可欠である。完成した設計情報は製造ラインにデータ転送され、感光フィルムやエッチング工程を経て、最終的な配線が形成される。

半導体との関係も、ますます密接なものとなっている。高集積回路や高周波デバイスを搭載するためには、基板自体に微細なパターン精度や、放熱・シールド機能など高度な特性が求められる。現在では部品の小型化と実装密度の増大が同時に求められていることから、はんだ付け技術や自動装着機器の導入も日常的となってきた。更には、従来のリジッド型だけでなく、三次元形状に追従できるフレキシブルタイプやセラミックを使ったハイブリッド仕様も多数生まれている。電気自動車や再生可能エネルギー分野でもその活用範囲が拡大中で、高電圧・大電流への耐性や優れた放熱性が求められる応用事例も珍しくなくなっている。

高い耐久性や信頼性を維持するための各種試験が実施され、長寿命化のための工夫が重ねられているのも特徴だ。インターネット通信や無線化など通信環境の変化に合わせて、低損失で高周波対応の新しい素材も研究開発されており、競争力ある技術力が問われる分野となっている。今後も小型化・高密度化にともない、加工法や設計の標準化や電子部品との一体型開発、リサイクルや環境負荷低減への取組が重要視されるだろう。ものづくりを下支えするその存在感は、ますます増していくことが予測される。このような情勢の中で、重要な構成部品であることは時代が変わっても変わらない価値だと言える。

今後加速する新たな社会インフラの構想や次世代ロボット技術、生活や産業を支える最先端装置の躍進を見据えた時、電子機器基板の完成度が従来以上に大きな評価軸となっていく可能性は高い。その動向からは今後も目が離せないだろう。電子機器の発展に欠かせない存在として、プリント基板が多様な分野で重要な役割を果たしている。プリント基板は金属箔と絶縁基材を組み合わせ、精密な回路パターンを形成することで、電子部品の高密度かつ正確な接続を実現している。近年、半導体技術の進化に伴い、回路の小型化・高密度化が進み、基板設計や製造にはより高度な技術が求められている。

素材選定や品質管理も厳格化し、多層構造やフレキシブル基板など、用途に応じた多様な仕様が開発されてきた。国内外のメーカーは、発注側の細かな要求に対し、オーダーメイドや高い歩留まり、納期短縮などで応え、グローバルな競争も激化している。また、設計段階では高度なソフトウェアやシミュレーション技術が駆使され、高速通信や高電力分野でも信頼性の高い基板が求められている。今後もさらなる小型化・高密度化、設計標準化、環境対応への取り組みの重要性が増していく中で、プリント基板の技術力と品質が、社会インフラや先端産業の発展を左右する鍵となっていくだろう。