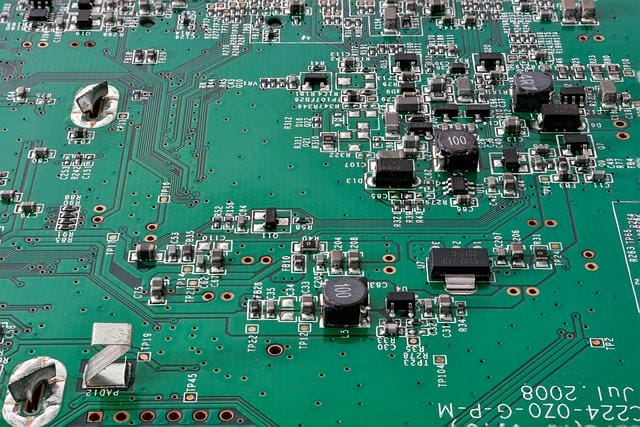

電気機器の発展とともに、電子部品の設計と組み立て方法は大きく変化してきた。特に、プリント基板は現代の電子機器において中核的な役割を果たしている。この基板は、電子回路を形成し、コンポーネントを効率的に接続するための土台となるものである。プリント基板は、一般的に絶縁性の基板材料に導電性のパターンを形成したもので、そのパターンには銅がよく利用される。基板は、FR-4と呼ばれるガラス繊維を使用したエポキシ樹脂製が主流である。

この材料は、優れた機械的強度と電気的絶縁性を持ち、加えてコストパフォーマンスにも優れるため、広く採用されている。プリント基板上には、抵抗やコンデンサ、ICなどの電子部品が実装され、これらが組み合わさって複雑な電子回路を構成する。この基板の重要性は、いかにして電子機器を効率化し、集積度を高めるかにある。従来の配線方式と比較して、プリント基板ははるかにコンパクトで一定の品質を保ちながら高密度な配置を実現できる。これにより、スマートフォンやタブレット、コンピュータなどのポータブルデバイスが、小型化と高機能化を実現する一因ともなった。

プリント基板の製造プロセスは、設計から成形、部品の実装までいくつかのステージに分かれている。第一に、電子回路設計ソフトウェアによって、必要な回路を設計する。この際、基板レイアウトの最適化が肝要であり、電気的特性を考慮したデザインが要求される。設計が完了すると、基板の図面が出力され、次に基材に銅をメッキすることで導電パターンが形成される。この工程では、エッチングや覆膜などの技術が用いられ、精密なパターンが作られる。

基板製造では、冷間圧延や鋳造といった一連の成形工程が進行し、最終的にカットや仕上げを施した後、部品の実装が行われる。此の段階では、高速で実装可能な自動機によって精密に部品が配置され、ハンダ付けがされる。これにより、いっそうのコスト削減と納期短縮が達成される。プリント基板の品質は、最終製品の性能に大いに影響を与える。製造メーカーは、評価基準に基づいて出荷前に厳格な試験を実施し、信頼性を確保する。

基板における一般的な試験には、寸法チェック、導通テスト、高圧テスト、耐熱テストなどがあり、これらが適切に行われなければならない。加えて、環境への配慮も重要なテーマである。電子機器の製造過程において有害物質が使用されることは避けられず、そのため環境規制に従うことが求められている。最近では、リサイクルを考慮したエコデザインや非有害材料の選定も進められている。これにより、環境問題への対応を行いつつ、高品質な電子機器の供給も図っている。

市場にはさまざまなメーカーが存在し、それぞれに特化した製品やサービスを提供している。一般的に、大手メーカーは大量生産に向いた効率的な製造プロセスを持ち、せいぜいは核となる製品の生産に特化する傾向がある。その一方で、小規模なメーカーは、小ロットの注文に応じるカスタム製品や高精度の基板製造が特徴である。どちらのアプローチにも言えるのは、顧客からの要望に応じてフレキシブルな対応が求められるということだ。また、製造業界では、技術革新が非常に速いペースで進行している。

デジタル技術の進化は、設計から製造までのプロセスを一変させてきた。CAD/CAM技術を駆使することで、設計変更の柔軟さが生まれ、生産の効率化が実現する。このような新しいテクノロジーによって、製造ラインはさらに高速化・自動化が進み、競争力の向上に寄与している。将来的には、IoTやAIといった新しい技術がますます多くの分野で利用されることになり、プリント基板の需要は増加すると見込まれる。これにより、新たな技術的挑戦や製造プロセスの革新が求められることになるだろう。

適応し続けなければ競争に打ち勝つことはできなくなり、持続可能で効率的な製造方法の確立が今後の最大の課題となる。市場の変化や顧客のニーズに応じて、より高性能で高効率なプリント基板が求められるが、これを実現するためには高度な技術や安定した品質管理が必要不可欠である。製造過程のすべてにわたる透明性や追跡性は、品質向上のためだけなく、消費者の信頼性を得るためにも重要ポイントとなる。しっかりしたサプライチェーンの確立が、信頼性のある製品を作るための一助となるだろう。プリント基板は、目には見えない部分で私たちの生活を支えている重要な要素であり、これからも電子機器とともに進化し続ける。

製造メーカーにとって、技術力の向上とともに顧客とのコミュニケーションも不可欠であり、さらなる高みを目指すためのチャレンジが続いている。結局のところ、プリント基板の品質は、すべての電子機器の基盤とも言え、高い技術力と持続可能な開発が求められる時代に突入しているのである。電気機器の進化に伴い、電子部品の設計や組み立て方法が大きく変化してきた中で、プリント基板は現代の電子機器において欠かせない存在となっている。この基板は、電子回路を形成し、各コンポーネントを効率的に接続するための基盤であり、絶縁性の材料に導電性のパターンが形成されている。主にFR-4と呼ばれるエポキシ樹脂製の材料が使用され、その特性から広く採用されている。

プリント基板の優れた点は、コンパクトで高密度な配置が可能であり、これによりスマートフォンやタブレットなどの小型デバイスが実現されることに寄与している。製造プロセスは、設計、形成、部品実装といった複数のステージに分かれており、特に設計段階での最適化が重要とされている。自動化技術の導入により、部品の精密な配置とハンダ付けが高効率で行われ、コスト削減にも貢献している。品質管理も欠かせず、厳格な試験が実施され、基板の性能が最終製品に大きな影響を与えるため、出荷前の評価が徹底される。また、環境への配慮も重要な課題であり、有害物質の使用に関する規制の遵守やエコデザインの採用が進められている。

市場には多様なメーカーが存在し、大手が効率的な大量生産を行う一方で、小規模なメーカーはカスタム製品に特化するなど、顧客のニーズに応じた柔軟な対応が求められている。技術革新の加速により、CAD/CAM技術を活用した効率化が進んでおり、IoTやAIなど新技術の導入が見込まれる中で、プリント基板の需要は増えると予測される。将来的には、持続可能で効率的な製造方法の確立が重要な課題となり、透明性や追跡性の向上も顧客の信頼を得るためには欠かせない要素となる。電子機器の基盤としての役割を果たすプリント基板は、進化し続ける技術の中で重要な役割を担っていくことになるだろう。